Verbinden von Kunststoffen

Das Laserschweissen von Kunststoffen ist eine von vielen möglichen Techniken um zwei Kunststoffbauteile miteinander zu verbinden.

Für das Verbinden von Kunststoffteilen gibt es grundsätzlich drei mögliche Techniken:

- Mechanisches Verbinden

Mittels Schrauben, Nieten, Schnappen, Nähen, etc. werden die beiden Bauteile mechanisch zusammengehalten. Mechanische Verfahren erfordern meist Zusatzmaterial zu den eigentlichen Bauteilen. Für eine dichte Verbindung ist in der Regel ein zusätzliche Dichtung erforderlich.

Die meisten mechanischen Verbindungen lassen sich wieder lösen und die Bauteile können demontiert werden. - Kleben

Beim Kleben muss Klebstoff in der Verbindungsfläche auftragen werden bevor die Bauteile aufeinandergedrückt werden. Die meisten Klebstoffe brauchen Zeit um auszuhärten, bevor das Bauteil voll belastet oder weiterverarbeitet werden kann. Die Verbindung ist in der Regel nicht wieder lösbar und die Bauteile sind nicht mehr demontierbar.

Viele Klebstoffe beinhalten Lösungsmittel, die verdampfen und für die Produktionsumgebung oder für die Umwelt heikel sein können. - Schweissen

Beim Schweissen wird der Kunststoff in der Verbindungsfläche angeschmolzen. Nach der Durchmischung der Polymerschmelzen bildet sich beim Abkühlen eine feste Verbindung. Um schmelzen zu können, müssen die Kunststoffe thermoplastisch sein. Ausserdem müssen sich die Polymerschmelzen beider Bauteile mischen können.

Duroplaste schmelzen mit zunehmender Temperatur nicht sondern beginnen sich zu zersetzen, so dass sie nicht geschweisst werden können.

Beim Schweissen werden neben den Bauteilen keine Zusatzwerkstoffe benötigt. Die Verbindung ist nach dem Abkühlen sofort fest und belastbar.

Varianten zum Schweissen von Kunststoffen

Das Schweissen von Kunststoffen benötigt drei Grundvoraussetzungen:

- Energie um Kunststoff zu schmelzen

- Andruck zwischen den Bauteilen

- Zeit für Abkühlung und Verfestigen des Kunststoffs

Die verschiedenen Schweisstechniken werden primär nach der Art der Energieeinbringung unterschieden:

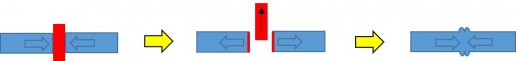

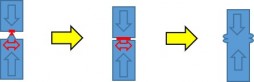

- Heizelementschweissen

Die beiden Kunststoffteile werden auf ein Heizelement gedrückt, so dass die Oberflächen anschmelzen. Beim Umstellen werden die beiden Bauteile rasch leicht zurückgezogen, so dass das Heizelement herausgezogen und anschliessend die beiden Bauteile zusammengepresst werden können.

Es wird relativ viel Kunststoff angeschmolzen, der beim Zusammendrücken deutliche Schweisswulste bildet.

- Heissluft-, Heissgasschweissen

Die Schweissflächen der beiden Bauteile werden mit heisser Luft angeblasen. Dadurch schmelzen sie an Oberfläche an, bevor sie zusammengedrückt werden. Wie beim Heizelementschweissen wird relativ viel Kunststoff aufgeschmolzen und Schweisswulste bilden sich beim Zusammendrücken.

Teilweise wird anstelle von Luft auch Gas (z.B. Stickstoff) verwendet um eine Zersetzung oder Oxidation der Kunststoffschmelze zu verhindern.

Schweissen mit Heissluft benötigt vergleichsweise viel Energie.

- Extrusionsschweissen

Durch eine beheizte Düse wird flüssiger Kunststoff als Zusatzmaterial in die Schweissnaht gedrückt und die Bauteile gleichzeitig mit heisser Luft aufgewärmt und angeschmolzen.

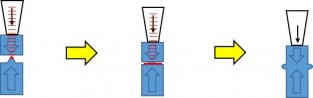

- Ultraschallschweissen

Die Sonotrode erzeugt eine mechanische Schwingung im Bereich von Ultraschallschwingungen (20-70 kHz). Sie wird auf das obere Bauteil gedrückt, so dass sich die Ultraschallschwingung durch das obere Bauteil hindurch bis zur Schweissnaht ausbreiten und dort den Kunststoff erwärmen und anschmelzen kann. In der Schweissnaht muss ein dreieckiges Profil die Ultraschallschwingungen bündeln um den Prozess zu initialisieren. Dieses dreieckige Profil wird dann im Prozess abgeschmolzen.

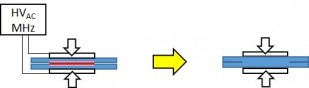

- Hochfrequenzschweissen

Bei polaren Kunststoffen kann der Kunststoff mit einem elektrischen Wechselfeld (MHz) erwärmt werden. Polare Gruppen im Polymer selbst (z.B. PVC, PU, ...) oder entsprechende Beimischungen im Kunststoff müssen sich im elektrischen Feld laufend neu ausrichten und erzeugen so Wärme.

Wegen der grossen elektrischen Feldstärken ist Hochfrequenzschweissen auf dünne Materialien wie Folien limitiert.

- Vibrationsschweissen

Die beiden Bauteile werden gegeneinander mechanisch ausgelenkt, so dass durch die Reibung aufeinander Wärme zum Anschmelzen des Kunststoffs in der Schweissnaht entsteht. Wie beim Ultraschallschweissen muss beim Design der Schweissnaht ein dreieckiges Profil zum Abschmelzen ergänzt werden.

Im Unterschied zum Ultraschallschweissen sind die Schwingungen viel langsamer (Hz) und bewegen das ganze Bauteil.

- Rotationsschweissen

Anstatt die Bauteile in eine Richtung gegeneinander auszulenken, wie dies beim Vibrationsschweissen geschieht, werden sie gegeneinander verdreht. Durch die Reibung wird Wärme erzeugt welche den Kunststoff in der Schweissnaht schmelzen lässt.

Je nach Geometrie der Bauteile erfolgt die Rotation in eine Richtung oder oszilliert hin und her.

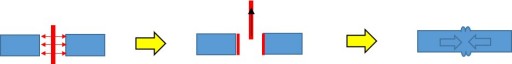

- Infrarotschweissen

Anstatt durch physischen Kontakt (wie beim Heizelementschweissen) werden die beiden Bauteiloberflächen mit Infrarot (IR) kontaktlos über Wärmestrahlung erhitzt und angeschmolzen. Nach dem Ausfahren des IR-Strahlers werden die beiden Bauteile zusammengedrückt.

- Laserschweissen

Die beiden Bauteile werden vor dem Schweissprozess in ihrer endgültigen Position zusammenmontiert bevor der Laserstrahl durch das obere Bauteil hindurch auf die Schweissnaht trifft und dort auf dem unteren Bauteil absorbiert wird.

Der Laserschweissprozess ist in den Unterseiten dieser Homepage ausführlich beschrieben.